0755-29881818

138-2520-0700

138-2520-0700

废料屑是冲压工序中的一种异常现象,广州五金冲压件加工厂的运功熟悉各种工序工艺,废料经常出现在切削刀的交汇处,冲压件表面会出现尖角形状,需要分析材料碎片来发现原因,检查模具的工作状态来提出九游会ag的解决方案。

广州五金冲压件加工厂总结出了以下4种废料屑的改进方法:

1)切削刀磨损:圆角起泡会导致板材局部撕裂,从而出现切屑和压印毛刺。磨损很小或圆角不够锋利,则需磨锐切削刃;磨损的边缘要通过焊接修复。

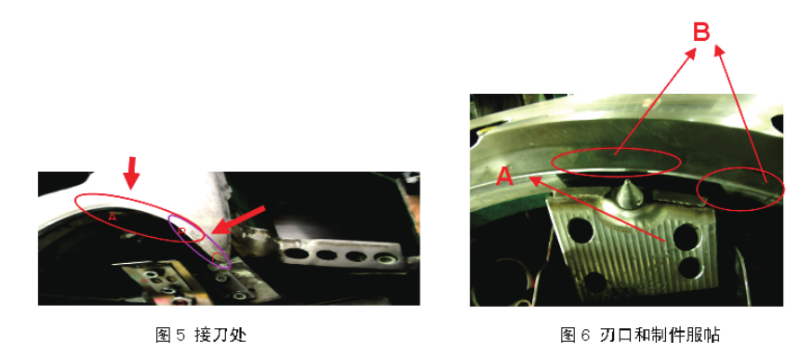

2)连接刀不重叠:尤其是吊楔和直接修理的修边线不重叠,如图5所示,图a是垂直修边,图 c是楔形修边,图b是两个刀片结合在一起的部分,称为切削刃。确保切屑在切屑部分重叠的方法是以切屑在切屑部分的修边线作为参考,以匹配上模的两个切刃。考虑到实际维护的方便性,冲头的切削刃可以直接与上模的切削刃匹配。

3)冲头边缘与工件之间的不一致导致碎屑问题:如图6所示,图a是修边冲头,与

a对应的上模插入件是一体的翻边和修边。在切割过程中,首先将加工零件的一部分弯曲60度,然后再切割。在零件弯曲期间,刀刃刮擦了板材,导致刨花,产生碎屑。图b

是经过焊接工序的,冲头与工件吻合,确保刀刃接触零件,切断板材,解决了切屑的问题。

4)废刀的上模边缘之间存在高度差。在生产过程中,高度差的最高点不是切削作用,而是对工件的刺穿作用。距离约为8mm,下模具废刀不参与工作。当被刺穿时,工件的该部分向下变形,因为废料刀在该处不悬挂,导致二次切削并产生切屑。

有两种方法可以使两个刀片重合。第一种方法是根据废刀的方向调整废刀的角度,减少废刀的高度差(a-b)。上模边缘的高度差也应相应减小。使间隔区变小,二次切割重叠。有两个结果,一个是解决材料报废;另一种是使材料更小。第二种方法是打开下模具的废料刀边缘,增加上模具的废料刀高度差。有两个功能,一个是防止由于下模切刀打开而造成的废料阻塞,另一个是使废料的位置远离凸模表面的边缘。导向精度差也是造成材料碎屑的主要原因。引导精度是确保合理的消隐间隙的重要因素。因此,检查和恢复模具和楔形部件的导向精度是修复切削刃并减少碎屑产生的主要任务。

九游会ag-j9九游会老哥俱乐部通过工艺整合,解决实际生产中遇到的问题,提升了生产效率,保证了冲压件的质量。

各种精密冲压件研发设计,生产销售业务,欢迎联系--诚瑞丰!

九游会ag-j9九游会老哥俱乐部 j9九游会老哥俱乐部的产品中心 精密五金 精密钣金 客户案例 新闻资讯 关于诚瑞丰 联系诚瑞丰

官方微信

官方微信

联系电话